缺陷产生的原因:

1.淬火温渡过高

2.控温仪表失灵,或示值不准

3.零件距台车炉电极太近或靠近电阻丝

4.炉底沉积物太多,而电极插入其中,使炉底温渡过高,零件插入沉积物中过热、过烧

5.零件在加热过程中脱碳或增碳

6.零件在台车炉中加热时间过长

7.台车炉电极分布不公道,炉温不平均造成局部过热

8.淬火温度控制不严

缺陷的防止措施:

1.准确控制淬火加热温度和保温时间

2.淬火夹具设计要公道

3.常常校对控温仪表

4.检查淬火后的金相组织

5.工件出炉要断电

6.防止异种钢材混入

缺陷的处理方法:

1.过烧零件一般报废

2.过热不严峻者可重新退火和淬火、回火。

缺陷的产生原因:

1.盐浴中,水、氧以及不纯物质(如硫酸盐、碳酸盐)的含量过高

2.氧化铁皮落入炉内

3.硝盐带入炉内

4.脱氧不良和捞渣不彻底

5.淬火夹具具有铁锈

6.夏天空气湿度太大

缺陷的防止措施:

1.氯化钡在使用前,须经300~500oC、2~4h烘干脱水

2.淬火加热前,盐浴严格脱氧、捞渣

3.常常清理台车炉电极氧化皮

4.按期更换盐

5.清理淬火夹具铁锈并烘干

缺陷的处理方法:

1.脱碳严峻者报废

2.脱碳深度小于留磨量,可以作为合格品使用

3.脱碳深大于留磨量,淬回火后表层硬度不低于55~60HRC,可用退火、渗碳办法补救。

缺陷的产生原因:

1.淬火温度低,加热时间短

2.预热时间过短,预热温度太低

3.装炉量多,零件排列过密,泛起阴阳面

4.原材料存在严峻的石墨碳,或粗颗粒状碳化物

5.原材料脱碳或淬火加热脱碳

6.淬火冷却慢、等温淬火的等温温渡过高或时间过长

7.回火温度高,空气炉回火不轮回,回火不充分

8.异材混入,原材料脱碳层未切除

9.炉温不平均,仪表示值不准

10.工件离炉面太浅或工件接触下面盐渣,使温度不平均

缺陷的防止措施:

1.加强原材料检查,磨火花,看光谱或化验成分

2.去掉原材料脱碳层。台车炉加热前要脱氧捞渣,空气炉加热零件要加保护剂(气体),最好用真空加热

3.准确把握淬火回火过程的温度、时间等参数

4.选用合适的淬火介质

5.水淬-油冷的水冷时间不能太短

6.认识加热炉和仪表机能,把握误差值

7.检查淬火后的硬度值

缺陷的处理方法:

1.若残余奥氏体过多,可通过冷处理进步硬度值或重新回火进步硬度值

2.重新加热淬火、回火

3.磨削量未超过脱碳层的刀具按次品或废品处理

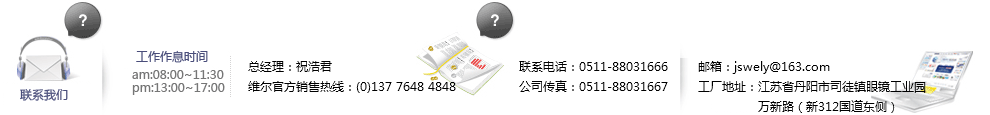

原创文章版权归维尔炉业有限公司所有,转载请注明出处:http://www.dy-dl.cn